Sinds 1990 produceert familiebedrijf VS Apple Industries vanuit een productielocatie in Marknesse fruitproducten. Van gesneden stukjes appel tot fruitpuree's en fruitvullingen. De producten worden afgezet in de ambachtelijke bakkerij, de industriële bakkerij en de zuivelindustrie om te verwerken in bijvoorbeeld appelflappen, appeltaarten en toetjes.

Verse appelproductie en processing

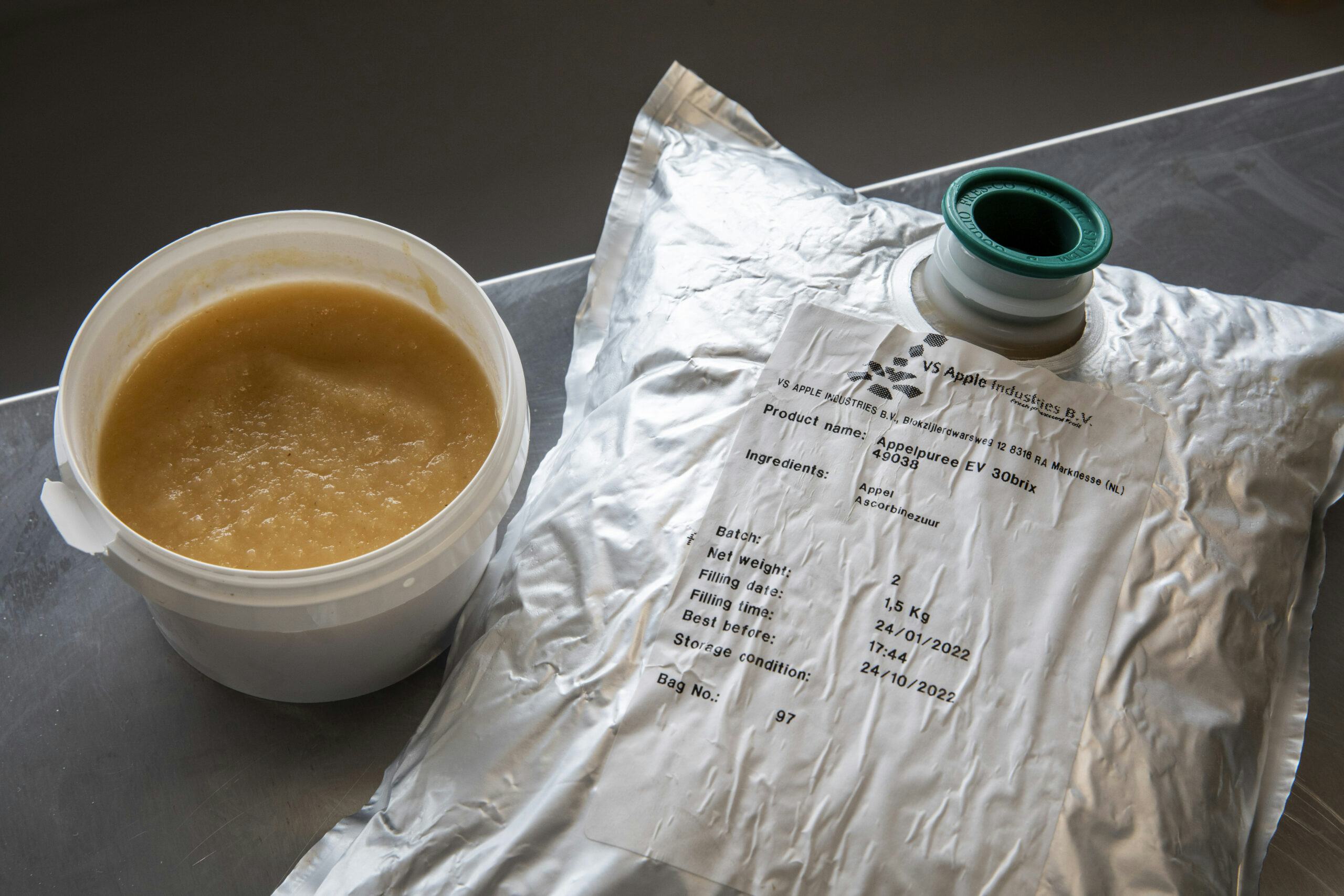

Het bedrijf bestaat uit twee productiegedeeltes. De versproductie waar vers gesneden en geschilde appels worden verwerkt die binnen 24 uur bij de klant zijn en 5 tot 7 dagen houdbaar zijn. Het tweede gedeelte van de productie is het processing-deel. Hier worden de langer houdbare producten gemaakt. Door een verhittingstap zijn de producten langer houdbaar. Denk aan fruitpuree's in aseptische zakken.

Herbouw fabriek na brand

Het bedrijf draaide goed totdat de familie De Vente werd opgeschrikt door een brand in de zomer van 2019. De oorzaak van de brand is nooit precies duidelijk geworden, wel is helder dat de brand het volledige bedrijf in de as legde. Het bedrijfspand en de productielijnen moesten helemaal van nul af aan worden opgebouwd.

Op dinsdag was de brand, op vrijdag draaiden we vanuit Polen.”

Herbouw fabriek

"Op dinsdag was de brand, op vrijdag draaiden we vanuit Polen. We hebben tijdelijk vanuit een productielocatie daar gewerkt om toch nog een aantal vaste klanten te kunnen voorzien van producten. Al vrij snel werd duidelijk dat het opnieuw opbouwen van de locatie in Marknesse alle aandacht moest krijgen omdat langere tijd vanuit het buitenland werken geen langdurige optie was", aldus Hugo de Vente. Na de start van de herbouw rolden in maart 2021 weer de eerste appels over de band. En vandaag de dag draait VS Apple Industries weer productievolumes als nooit tevoren.

Meer digitalisering en traceability

De Vente neemt VMT mee naar de nieuwe productieruimtes. De opbouw van de productie en de routing is hetzelfde gebleven als voor de brand. Wat wel anders is, is het doorvoeren van een stukje digitalisering en traceability. Daar waar eerder nog veel met de hand gebeurde, is dat nu gedigitaliseerd. "We gebruiken geen bestaand ERP, alhoewel we wel met ERP-leveranciers hebben gepraat hoor. Uiteindelijk hebben we ervoor gekozen om ons eigen systeem te ontwikkelen", vervolgt De Vente.

Voedselveilig en energiezuinig

Het pand is natuurlijk spiksplinternieuw. Dat betekent nieuwe gladde vloeren en geen hoekjes en gaatjes. Bij de opbouw van de fabriek is goed gekeken naar het hygiënisch ontwerp, zoals gladde lasnaden in de machines voor makkelijker reinigen. Om zowel de kwaliteit, versheid als voedselveiligheid te waarborgen, beschikt het bedrijf over het FSSC22000-certificaat en een SKAL-certificaat. Daarnaast controleert en toetst VS Apple Industries zijn producten doorlopend. De appelverwerker beschikt over een eigen laboratorium, waar ook de productontwikkeling plaatsvindt. Om de kwaliteit van de fruitbereidingen te waarborgen, verwacht VS Apple Industries van zijn leveranciers dat zij Global G.A.P.-gecertificeerd zijn en dat zij kunnen aantonen dat ze residu-analyses doen.

Patuline

De belangrijkste beheersmaatregel als het gaat om de mycotoxine patuline, is de ingangscontrole. Als daar schimmel en/of rot in appels wordt gedetecteerd, gaat de partij retour. Eventuele toch nog rotte appels worden er aan het begin van het proces tussenuit gezeefd. Het risico op de vorming van patuline is daarom volgens De Vente minimaal. “De schilmachines kunnen geen rotte appel oppakken. En dan hebben we nog de optische sorteerder. Dat is onze nieuwste machine met vier camera’s. Deze machines haalt ook de beschadigde appels eruit.” De Vente controleert twee keer per jaar in de versproductie op patuline en drie keer per jaar bij de processing.

Reiniging en listeria voorkomen

Ter verificatie van de schoonmaak worden er maandelijks omgevingsonderzoeken gedaan met listeriasponzen en agarplaatjes. Er wordt veel water gebruikt tijdens het proces. De verseproductenruimte is een natte omgeving waar de putjes goed worden gecontroleerd. Aan het eind van iedere productiedag vindt er een reiniging plaats die vier uur duurt. Eerst een reinigingsstap met water, gevolgd door een reinigingsstap met schuim voor desinfectie.

Eigen waterzuivering

Het pand is voorzien van een geavanceerde luchtbehandelingsinstallatie, een koelingsinstallatie en het dak ligt vol met zonnepanelen. Ook vindt er warmteterugwinning plaats. Daarmee wordt er gekoeld en het kantoor verwarmd. Het bedrijf in Marknesse heeft buiten een eigen waterzuivering. Daar vindt een aerobe waterzuivering plaats waardoor het restwater op het oppervlaktewater kan worden geloosd. "Het lagedrukwater dat we gebruiken om appels te wassen, wordt gekoeld door energie die is opgewekt door zonnepanelen. Helaas brengen wij nog niet het effluent terug in onze fabriek. Dat is nog toekomstmuziek."

Investering in procestanks op stroom

De machines en productielijnen zijn met de bouw van de nieuwe fabriek veranderd. Er is geïnvesteerd in indampingscapaciteit. Er zijn ten opzichte van de oude situatie nu drie procestanks bij gekomen. Er zijn twee tanks met een grote indampcapaciteit en twee tanks voor de fruitvullingen. Alle procestanks worden door middel van stoom, dat door de stoomketel wordt geproduceerd, verhit. "Er is steeds meer vraag naar geen-suikertoevoeging. Een appel bestaat uit vocht en suiker. We kunnen nu met twee procestanks onder vacuüm koken en met twee ervan kunnen we producten indampen en daarmee een relatief consistent product leveren. Het gaat dan om producten als appelmoes en fruitvulling. In principe wordt er niets aan de producten toegevoegd, maar desgewenst kan er ascorbinezuur of citroenzuur worden toegevoegd. De pasteurisatietemperatuur verschilt per product. Onder de 80 graden Celsius voegen we eventueel ascorbinezuur toe."

’

Productie

Er worden klasse 2-appels gebruikt. Het zijn vooral appels van het ras Elstar en Jonagold. Deze appelrassen zijn jaarrond verkrijgbaar en hebben de beste bakeigenschappen. Aan het begin van het seizoen is het vochtgehalte in de appels nog wat hoger. Naarmate het seizoen vordert drogen de appels meer in. "We verwerken ongeveer 10 miljoen kilogram appels per jaar, zo’n 5000 kilogram per uur. De vershandel is topsport. Alles wordt op order geproduceerd", zo vervolgt De Vente, die samen met zijn broer Arjan de productie aanstuurt. Arjan is verantwoordelijk voor de versproductie, Hugo voor het kwaliteitsmanagement en de processing-kant van de fabriek. Samen met vader Jan-Wijbrand is Arjan eigenaar van VS Apple Industries.

'We verwerken ongeveer 10 miljoen kilogram appels per jaar, zo'n 5000 kilogram per uur. De vershandel is topsport. Alles wordt op order geproduceerd'”

Optische sorteerder telt schilletjes en stoot klokhuizen uit

De nieuwe optische sorteerder selecteert op kleurverschillen door middel van camera’s. De blokjes met schil, klokhuis of een steeltje worden uitgeschoten. "Zo kunnen we klantspecifiek appelstukjes sorteren. De machine kan zelf tellen en telt de schilletjes die nog maximaal op de appelstukjes mogen zitten. Bij de verwerking wordt bijna alles van het fruit gebruikt. In het geval van de appel worden de schillen en klokhuizen verzameld in een schillentank die door een stroopfabrikant worden verwerkt tot appelstroop."

Een korte leadtime, binnen 24 uur van order tot productie tot levering, zorgt voor constante versheid en kwaliteit.”

Proces verder optimaliseren in fabriek

VS Apple Industries heeft ervoor gekozen om het transport in eigen beheer te houden. "Je bent dan veel flexibeler en bovendien is de chauffeur ons visitekaartje", aldus De Vente. Het productie- en transportproces van het bedrijf is volledig transparant en eenvoudig door de klant te volgen. Een korte leadtime, binnen 24 uur van order tot productie en levering, zorgt voor constante versheid en kwaliteit.

Maar De Vente is nog niet klaar met het optimaliseren van het proces in de fabriek. “Natuurlijk zijn we er trots op dat we heel snel weer op het oude niveau van voor de brand zijn gekomen. Een deel van het personeel is gelukkig behouden gebleven en heeft er weer echt zin in. Maar ook wij hebben helaas te maken met personeelstekort. Dat is voor ons een reden om bijvoorbeeld bij het inpakproces te kijken naar robotisering. Ook bij de aan- en afvoer onderzoeken we de mogelijkheden om verder te automatiseren”, besluit De Vente.