Een goed vertrekpunt is het concreet benoemen van de doelstellingen van de organisatie en de daarmee samenhangende doelstellingen van de verschillende afdelingen. De wetgeving, klanteneisen en audits zijn een vast gegeven. De global sustainability goals voor 2030 en 2050 zijn dit ook. Daarnaast zullen op dit moment waarschijnlijk de energiekosten verlaagd moeten worden en de productie verhoogd. Maar vooral moet de kwaliteit bewaakt worden. Hoe ga je die doelstellingen realiseren, welk inzicht of welke informatie heb je daarvoor nodig?

Processtappen in kaart brengen

Een volgende stap kan zijn om vanuit verschillende afdelingen naar het proces te kijken, om verschillende afdelingen het proces stap voor stap te laten ontleden. Bij iedere processtap komen veel handelingen kijken en niet iedereen heeft altijd inzicht in die verschillende handelingen of hoe ze samenhangen met andere procesonderdelen. Zo is bijvoorbeeld de ontvangst van grondstoffen al een heel proces op zich. Welke vrachtwagen komt aan, bij welke order hoort hij en zijn de papieren in orde? Hoe lang zijn de grondstoffen houdbaar en voldoen ze aan de specificaties? Welke specificaties? Wie neemt welk monster? Wachten we op de uitslag, of mag er al gelost worden en waar dan? Is de aankomsttemperatuur in orde? Gegevens die van belang zijn voor onder andere afdelingen als de kwaliteitsdienst, inkoop, logistiek en productie.

Inzicht in proces- en informatiestromen

Daarom is naast inzicht in de processtappen ook inzicht in de informatiestromen zo belangrijk. De informatie die bij de ene afdeling vergaard wordt, is vaak cruciaal voor de andere. Door de vele databronnen is het ophalen en in relatie brengen van informatie vaak een handmatige, tijdrovende klus.

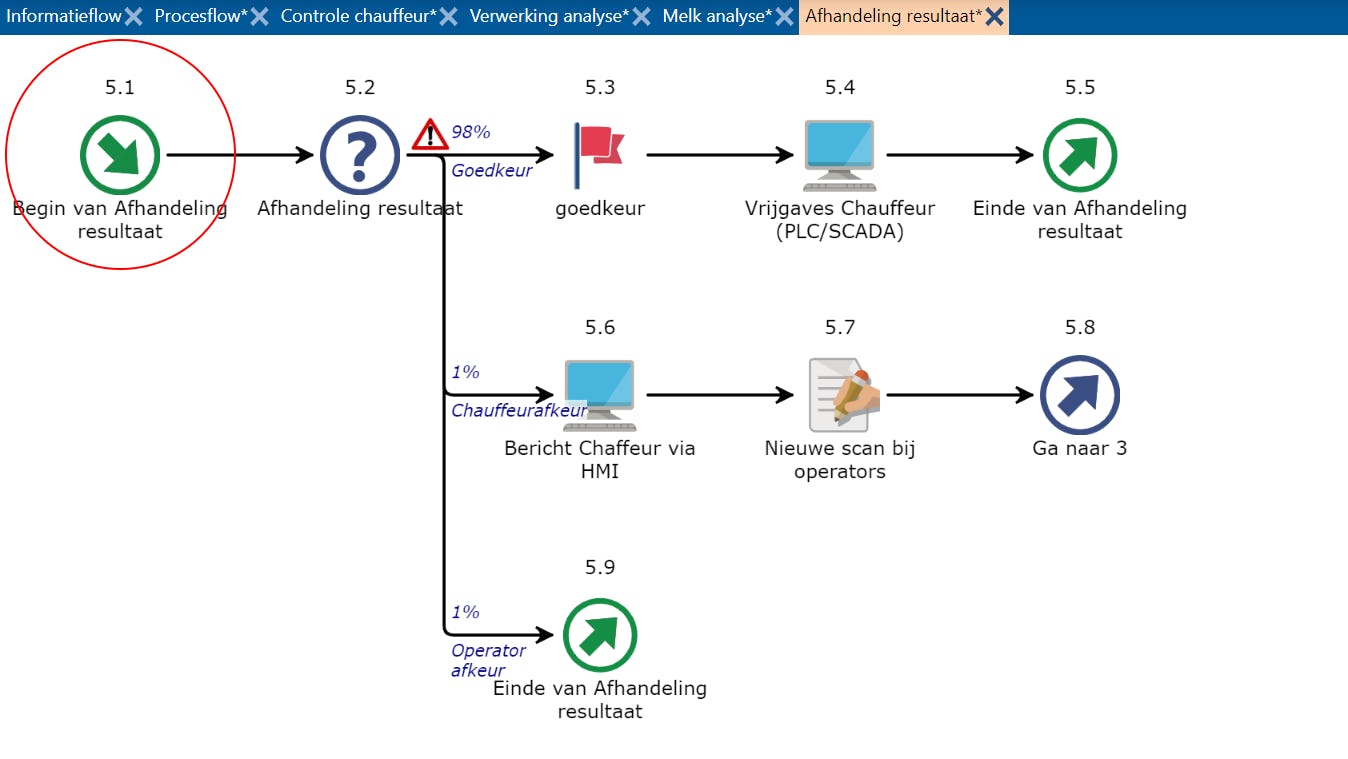

Het schematisch uittekenen van de proces- en informatiestromen biedt je inzicht. Geen lappen tekst, maar een eenvoudig schema met bolletjes, plaatjes en lijnen. Door de stromen grafisch in beeld te brengen zijn ze leesbaar voor iedereen in de organisatie. Van planner tot orderpicker. En dat is belangrijk, want zo praat je met elkaar over hetzelfde.

Optimalisatie en doelstellingen realiseren door inzicht

Om de verschillende en vaak ook uiteenlopende doelstellingen te kunnen behalen is het vervolgens belangrijk om te weten waar je het proces kunt optimaliseren. En op welk moment je nog kunt bijsturen of de producteigenschappen kunt beïnvloeden. Wanneer is welke informatie beschikbaar? Wat moet je in je productieproces veranderen om je businessdoelstellingen te kunnen realiseren? Door de schematische voorstelling is het overzichtelijk gemaakt waar geoptimaliseerd kan worden.

Een coördinerende automatiseringslaag

Het optimaliseren en automatiseren van werkprocessen kan vanuit een coördinerende laag als MES (Manufacturing Excecution System). In het voorbeeld van de vrachtauto met grondstoffen kan de weegbrug gekoppeld worden aan MES, net als de kentekenregistratie, het panel met de instructies voor de chauffeur en de laboratoriumuitslagen. Maar ook de pomp die de goederen naar de silo pompt en het voorraadsysteem dat registreert hoeveel binnenkomt. Ook het ERP-systeem, waarin de orderflow staat, kan gekoppeld worden.

Kortom, deze functionele automatiseringslaag biedt inzicht en overzicht van de voortgang en afwijkingen in de productie. MES zorgt voor een efficiëntere implementatie van de productieorders en helpt je bij het bereiken van een optimale inzet van mensen en middelen.

Enkele voorbeelden van functionaliteiten:

- Order-/batch-sturing: optimaliseren van de productstromen rekening houdend met reinigingsprocedures (CIP).

- Koppelen van productiedata uit verschillende deelsystemen en machines

- Inline metingen en controles op de productkwaliteit (i.v.m. voedselveiligheid)

- Tracking en tracing van de producten (i.v.m. registratie)

- Voorraadregistratie (correct verbruik van de voorraden i.v.m. bijvoorbeeld THT)

- Energiemetingen (t.b.v. optimaliseren van het energieverbruik)

- Receptbeheer (o.a. vastleggen/versiebeheer van de recepten en instellingen)

- Digitale rapportages (optimalisatie van de informatiestromen)

Niet alles tegelijk, klein starten levert quick wins op

Een dergelijk proces hoeft niet in een keer uitgevoerd te worden. Actemium heeft decennialange ervaring in het optimaliseren en beheren van productieomgevingen bij voedselproducenten. De adviseurs weten als geen ander wat technisch mogelijk is. Maar graag starten ze juist vanuit de doelstellingen van de producent. Wat heb je echt nodig om je doelstellingen te kunnen behalen? Laten we nou eens starten door helder inzicht in de werkstromen en data en hun onderlinge samenhang te verkrijgen.

En start dan met het automatiseren van de kleinere projecten. Afhankelijk van het succes van deze quick wins kan een langetermijnplanning gemaakt worden. Onder begeleiding van de technische adviseurs zal ook voor een beheersbaar systeem gezorgd worden, zodat wijzigingen direct aangepast worden in het totaalplaatje.

Een dergelijke aanpak levert efficiency op en een overzichtelijke stroom van managementinformatie. Het maakt het aansturen en beïnvloeden van het proces eenvoudiger en maakt dat de organisatiedoelen haalbaar worden.

Auteur: Bas Hazewinkel, Client Manager bij Actemium, kennispartner van VMT